服装印花是将图案、文字或纹理通过特定工艺转移到面料上的技术,广泛应用于时尚、运动服饰及个性化定制领域。以下是服装印花的标准步骤,涵盖从设计到成品的完整流程。

一、前期准备

图案设计

确定主题与风格:根据服装定位(如潮牌、童装、运动服)设计图案,需考虑色彩搭配、图案尺寸与服装版型的适配性。

数字化处理:将手绘稿或素材通过设计软件(如Adobe Illustrator、Photoshop)转化为矢量图或高分辨率位图,确保图案边缘清晰、色彩准确。

选择印花工艺

丝网印刷:适合大批量、单色或多色图案,成本低但制版耗时。

数码直喷:无需制版,适合小批量、高精度彩色图案,但墨水成本较高。

热转印:通过热压将图案从转印纸转移到面料上,适合化纤或混纺面料。

刺绣印花:通过针线绣制图案,立体感强但成本较高。

常见工艺类型:

工艺匹配:根据图案复杂度、订单数量及面料特性选择最优工艺。

面料预处理

清洗与定型:去除面料上的杂质和油污,通过高温定型确保面料平整,防止印花后缩水或变形。

涂层处理(部分工艺需要):如丝网印刷需在面料表面涂布增稠剂或粘合剂,提升墨水附着力。

二、印花制作流程

制版(丝网印刷专用)

制作网版:根据图案分层制作网版,每色一版。网版需绷紧并涂布感光胶,通过曝光显影形成图案镂空区域。

校色与试印:调配油墨颜色,进行小面积试印,调整网版张力、刮刀角度等参数,确保图案清晰、颜色准确。

图案转移

将图案打印在转印纸上,通过热压机(180-220℃)加压10-20秒,使图案转移到面料。

将设计文件导入数码印花机,通过喷头直接将墨水喷射到面料上。

需使用专用活性墨水或分散墨水,根据面料材质选择。

将网版固定于印花台,面料平铺于下方。

用刮刀将油墨均匀刮过网版,油墨通过镂空区域渗透至面料。

每色印刷后需烘干(120-150℃),避免颜色渗透或粘连。

丝网印刷:

数码直喷:

热转印:

固化处理

高温焙烘:对丝网印刷或数码直喷的面料进行高温处理(160-180℃),使墨水与面料纤维结合,提升牢度。

冷却定型:自然冷却或冷风加速定型,防止面料因高温收缩。

三、后期处理

质量检查

外观检查:检查图案是否清晰、颜色是否均匀、有无漏印或错位。

牢度测试:通过摩擦测试(干/湿摩擦)、水洗测试验证印花耐久性,确保符合行业标准(如ISO 105-C06)。

面料后整理

柔软处理:添加柔软剂提升面料手感,避免印花区域僵硬。

预缩处理:对易缩水面料进行预缩,防止成衣后尺寸变化。

裁剪与缝制

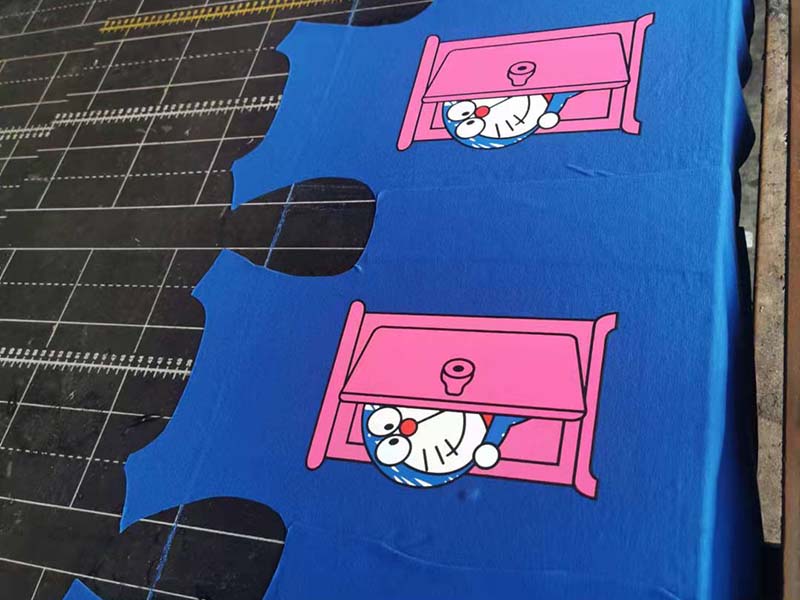

精准裁剪:根据版型图裁剪印花面料,注意图案对位(如中心对齐、条纹匹配)。

缝制工艺:选择细密针脚,避免刺破印花区域;对易摩擦部位(如袖口、领口)进行加固处理。

四、关键注意事项

色彩管理

使用标准色卡(如Pantone)确保设计色与成品色一致。

不同面料吸墨性差异大,需提前测试打样。

环保要求

选择环保墨水(如水性墨水、OEKO-TEX认证墨水),减少甲醛、苯等有害物质释放。

废水处理需符合当地环保标准,避免污染。

成本控制

大批量订单优先选择丝网印刷,小批量或高精度需求选择数码直喷。

优化图案设计,减少颜色数量与印刷次数。

五、常见问题与解决方案

| 问题 | 原因 | 解决方案 |

|---|---|---|

| 图案边缘模糊 | 网版张力不足/刮刀压力不均 | 调整网版张力,均匀施压 |

| 颜色偏差 | 墨水批次差异/烘干温度不当 | 统一墨水批次,校准烘干温度 |

| 印花牢度不足 | 固化时间不足/面料处理不当 | 延长固化时间,优化面料预处理 |

结语

服装印花是艺术与技术的结合,从设计到成品的每一步都需精细把控。通过合理选择工艺、严格质量管控及环保生产,不仅能实现创意表达,还能提升产品附加值。未来,随着数码印花技术的普及与智能化设备的引入,服装印花将更高效、更个性化,为时尚产业注入新活力。